Pourquoi relocaliser... suite

Il existe bien sûr d'autres raisons aux relocalisations comme le soulignent les commentaires du premier billet, mais certaines sont moins glorieuses à expliquer de la part des chefs d'entreprises qui ont relocalisé car elles relèvent "d'erreur de gestion", d'une sous-estimation des coûts de la délocalisation.

Les fameux coûts cachés liés à l'éloignement, à la difficulté de contrôler une production lointaine...on peut évoquer toutes ces raisons ci-dessous pour enfoncer le clou et montrer aux entreprises qui seraient tentées de délocaliser qu'ailleurs l'herbe n'est pas plus verte !

Déterminants des relocalisations :

a) des ateliers mal contrôlés qui facilitent la contrefaçon et la malfaçon

Depuis une vingtaine d’années déjà, les entreprises expliquent être victimes de contrefaçon et dénoncent également les malfaçons de manière récurrente. En témoignent les deux exemples ci-dessous.

· En 1993, les jeux Nathan ont relocalisé l’ensemble de leur production de jeux électroniques en Bretagne, après avoir constaté que leur sous-traitant chinois plagiait leurs produits pour les redistribuer en France, à moindre prix (d’après L’Expansion, n°496, 6 au 19 mars 1995).

- Le constructeur italien d’électroménager nous confiait, en novembre 2008, que de nombreux produits copiés, par ses fournisseurs chinois concurrençaient sa production tant sur son marché d’origine que sur ses marchés à l’étranger.

- Lorsqu’il ne s’agit pas de contrefaçon, des PME qui ont délocalisé se plaignent de malfaçons et ont du mal à contrôler à distance, ce qui se passe dans leurs ateliers, loin de la maison mère. Il est difficile pour un entrepreneur français d’éviter les « heures supplémentaires non contrôlées » dans ses propres ateliers à l’autre bout du monde. Quant aux défauts de qualité, « les grands noms de la mode, champions de la délocalisation, éviteront de vous parler des milliers de jeans aux poches mal placées qu’ils ont du jeter ou brader aux Puces » avance Philippe Adec, patron de la marque de prêt-à-porter féminin, qui porte son nom (d’après L’Expansion, n°496, 6 au 19 mars 1995).

- Plus récemment, en 2008, l’entreprise Steiff, symbole du jouet allemand, spécialisée dans les ours en peluche de bonne qualité a du relocaliser une partie de sa production chinoise dans ses usines allemandes et portugaises afin d’assurer à ses clients un jouet de qualité conforme à leurs attentes (d’après le Journal, Le Parisien, Cassel B., « En Allemagne aussi c’est la tendance », 11/02/2009).

Les remarques concernant la faiblesse de la qualité s’accompagnent souvent de plaintes de la part des PME concernant la faiblesse de la productivité de la main d’œuvre.

b) une productivité faible, une qualité médiocre

Certaines entreprises ont eu l’amère déconvenue de constater que les gains relatifs à la faiblesse des coûts salariaux étaient réduits par les différences de productivité constatés. Un rapide calcul, à partir de données européennes, permet de s’en convaincre.

Quand le coût horaire du travail est de 100 dans l'Union européenne à 15, il est, en 2005, de 9 en Roumanie (Eurostat), soit l'avant dernière place, juste devant la Bulgarie (indice de 6) et derrière la Lettonie (indice de 11). Sachant qu'en France, l'indice est de 117, on peut en déduire qu'une heure de travail coûte 13 fois plus en France qu'en Roumanie. Mais il faut tenir compte des différentiels de productivité pour apprécier le coût salarial unitaire. En 2005, quand la productivité horaire du travail est de 100 dans l'Union à 15, elle est de 29 en Roumanie, soit la dernière place, derrière la Bulgarie (31) et la Lettonie (39). En France, l'indice est de 118, soit une productivité en France quatre fois plus importante qu'en Roumanie. Le coût salarial unitaire, rapport entre le coût du travail et la productivité du travail, est donc de 32 en Roumanie, contre 99 en France, soit un rapport de trois pour un.

Ensuite, on peut s’intéresser à la part que représente le coût salarial dans le coût de production total. Si cette part est faible, alors l’avantage obtenu par la faiblesse des coûts salariaux s’efface avec les « désagréments » constatés au niveau de la fabrication du produit. Les différents exemples ci-dessous illustrent ce que nous entendons par « désagréments » : faiblesse de la qualité, manque de réactivité.

- Les entreprises Mobitel et Texim, après avoir délocalisé 80% de leur production en Inde, afin de bénéficier d’un coût du travail favorable ont relocalisé la fabrication en France. Francis Lelaire, PDG des deux entreprises compte sur la réorganisation du processus productif et sur son automatisation. Dans une interview donnée au journal Libération (20 février 1997), il explique qu’en Asie « l’outil de travail n’est pas toujours des plus performants. La productivité des ouvrières n’est pas non plus la même. Un certain nombre de tâches se font par exemple à la main et la qualité n’est pas toujours au rendez-vous. D’où un taux de perte relativement élevé ».

En Chine, les exemples, concernant les problèmes de qualité, sont légions. D’après un avocat d’affaires lyonnais qui aide les entreprises à s’implanter en Chine, lorsqu’une société fait fabriquer en Chine, les 12 premiers conteneurs sont conformes à la commande. Le treizième est défectueux. C’est selon lui : « la règle non écrite du 13ème conteneur »…

Au-delà de cette anecdote, la qualité des produits livrés reste le premier souci des chefs d’entreprises : La qualité est trop « fluctuante », selon le Responsable Asie de la Chambre de Commerce et d’Industrie de Lyon. Ainsi, par exemple, des entreprises se sont vues livrer des puces électroniques mal assemblées, des pièces automobiles défectueuses, des barrettes et élastiques pour cheveux inutilisables…

- La société Lucyf’hair, fabricant des bijoux pour cheveux, a relocalisé 80% de sa production à Oyonnax, dans la « Plastic Valley ». Le fondateur, Sylvain Tillon, de cette jeune société a lancé l’activité en décembre 2004. Tout de suite la production a été fabriquée à l’étranger. La raison évoquée est qu’à l’époque, les industriels de la région ne voulaient pas travailler avec lui. Un bureau d’import-export lui a proposé de faire fabriquer dans une usine au sud de Shanghai. Un an après, la société vend 300 000 pièces en France. Mais à Noël 2005, « la moitié de la marchandise commandée est défectueuse et la livraison accuse un retard de 3 semaines… le manque à gagner s’élève à 100 000 euros » explique le fondateur. Ils changent alors de fabricant et s’adresse à une autre entreprise chinoise. Mais là encore, les mêmes problèmes sont constatés. Selon la responsable commerciale : « Un bijou mal collé, une mauvaise couleur, des fils qui cassent… ». C’est pourquoi, en septembre 2006, la décision a été prise de relocaliser en France (d’après Le Progrès économie, 1er juillet 2008)

c) un problème de fidélisation de la main d’œuvre particulièrement important en Chine

En moyenne les cadres chinois restent deux ans dans une entreprise. Quant au renouvellement partiel des équipes, il s’effectue tous les six mois. Ainsi, les entrepreneurs étrangers rencontrent un véritable problème de fidélisation de leurs salariés. Les jeunes salariés sont à la recherche de l’employeur le plus offrant, les CDI et CDD ne sont pas différenciés. En Chine, il existe un seul contrat de travail qui vaut pour tous.

Lorsque l’entreprise ATOL a délocalisé, elle pensait, entre autre délocaliser la « mentalité » et les valeurs du groupe. Or les travailleurs chinois, souvent exploités par des patrons peu scrupuleux, n’ont pas un sentiment d’appartenance très développé vis-à-vis de l’entreprise pour laquelle ils produisent. Les taux de turn-over sont très élevés. Il est donc particulièrement difficile d’inculquer une culture d’entreprise à des salariés, souvent peu qualifiés, et qui ne restent pas longtemps dans l’entreprise. Pour les fidéliser, des avantages financiers ou des avantages en nature doivent régulièrement leur être proposés. Autant d’éléments qui augmentent les coûts salariaux, initialement attractifs par leur faiblesse.

d) une créativité réduite et un manque de réactivité

Dans l’habillement, l’acte d’achat devient plus impulsif. On peut parler de consommateur zappeur fortement influencé par les phénomènes de mode. Dans l’industrie textile, et pour des PME de prêt-à-porter, il est souvent courant de constater que les fabricants passent commande à l’étranger pour des volumes inférieurs à leurs prévisions de vente, et ajustent ensuite, en fonction de la demande, avec des petites séries réalisées en Europe.

- Chez Naf-Naf par exemple, la part réalisée en France atteignait en 1995, 40% alors qu’elle tendait vers la moitié contre moins de 15%, trois ans plus tôt. A ce stade, il ne s’agit plus uniquement de rapidité du réassort, mais d’une politique de nouveautés permanentes qui ne peut fonctionner qu’en circuit court. De la conception d’un article à son arrivée sur les portants des magasins, quatre jours peuvent suffire dans le meilleur des cas. D’après un reportage sur les relocalisations publié dans le magazine l’Expansion n°496, pour cette entreprise, si elle avait voulu faire venir les mêmes quantités de produits d’Afrique du Nord ou d’Extrême-Orient il aurait fallu compter au moins un mois, plus généralement trois, voire six.

Chaque entreprise se trouve confrontée à ce besoin de satisfaire rapidement la demande. L’entreprise Atol, à cet égard en donne une très bonne illustration :

- Philippe Peyrard, directeur général de la coopérative des opticiens Atol a rapatrié ses activités de Shenzen à Morbier dans le Jura et à Oyonnax dans l’Ain. En 2003, il obtient la licence des montures Ushuaïa, il ne dispose que de 600 points de vente contre 2000 en 2007. C’est à cause de la faiblesse des salaires chinois et parce qu’il ne trouvait pas de partenaires français qu’il décide de faire fabriquer en Chine. Au fil des mois, il constate que pour obtenir la bonne couleur de la part de ses fabricants, il fallait plusieurs allers-retours, ce qui prenait beaucoup de temps, estimé à 4 à 6 mois. En outre, les produits livrés ne correspondaient pas toujours à ceux commandés, les finitions ne respectaient pas les plans. Par exemple, un ouvrier chinois avait du mal à comprendre l’intérêt de la nuance du rouge lie-de-vin et du rouge groseille. Les échanges entre Atol et ses fabricants chinois deviennent alors difficiles. Fin 2006, la licence est renouvelée pour 3 ans et les fabricants français réalisant alors, que l’opticien Atol peut leur fournir du travail pour 3 ans, reconsidèrent sa proposition. Même si la production en France est plus coûteuse que la production chinoise (il estime à 10 euros sur chaque monture, l’écart entre le fait de produire en Chine ou en France, le retour sur investissement est positif. Atol a ainsi implanté à Beaune (Côte d’Or) un centre d’appels et un atelier de montage de verres afin d’offrir de nouveaux services à leurs clients. Si les magasins passent commande jusqu’à 20 heures à l’atelier de Beaune, ils sont assurés que leurs clients pourront avoir les lunettes dès le lendemain matin (d’après Valeurs Actuelles n°3659, 12 janvier 2007). La fabrication en Chine impliquait de prévoir des délais de livraison de 3 à 4 mois. Ainsi la société mise tout sur le made in France qui lui permet d’avoir une qualité et un design irréprochables, ainsi que des couleurs qu’elle ne trouvait pas en Chine. En septembre 2008, l’opticien a lancé des lunettes à décors interchangeables et entend poursuivre ainsi ses innovations.

Le manque de réactivité, la sous-estimation des coûts de l’éloignement n’est pas un phénomène récent et concerne toutes les entreprises quelque soit leur taille. Déjà en 1995, dans l’industrie automobile, où se développait la production à flux tendus, PSA avait demandé à son sous-traitant Reinshagen d’ouvrir une usine à quelques kilomètres de Sochaux, pour lui fournir des câbles électriques, jusque-là fabriqués en Tunisie. Au moindre dérèglement des approvisionnements, il fallait parfois appeler en renfort des avions ou des hélicoptères pour éviter un arrêt de ligne. De quoi relativiser les gains sur la main d’œuvre. Le matériel produit par l’usine française ne représenterait qu’un surcoût de 5% par rapport à celui fabriqué en Tunisie. (d’après le magazine l’Expansion n°496, op.cit)

I.2 Relocaliser parce que l’environnement productif a changé

Afin d’améliorer leur compétitivité les entreprises peuvent décider de rechercher en priorité une réduction de leurs coûts (c’est ce qui motive une délocalisation dans les pays à bas salaires en général). Elles peuvent aussi miser sur l’innovation et la différenciation de leur produit. Dans ce cas là, la relocalisation va être justifiée pour garantir la qualité, le suivi après-vente des clients et satisfaire le plus rapidement possible la demande des clients. D’où la nécessité de développer une production de proximité.

a) offrir une offre de services de qualité

Un premier exemple relatif aux centres d’appels nous permet d’illustrer le fait que le client réclame plus un service, qu’un produit. Il s’agit pour l’entreprise de renforcer sa compétitivité par une différenciation de produit et service.

- Le 16 juin 2006, la compagnie d’électricité Powergen a annoncé la fermeture de son centre d’appels en Inde pour créer un millier d’emplois en Grande-Bretagne d’ici fin 2006. C’est une relocalisation de leurs services sous-traités. Quelle en est la cause ? Depuis la délocalisation, en 2001, du centre d’appels pour particuliers, Powergen a enregistré deux fois plus de plaintes de consommateurs comparées à la moyenne du secteur. Sont en cause les difficultés de dialogue avec les employés du sous-continent indien, ainsi que les lacunes de leur formation technique. Pour les syndicats, la décision de Powergen est une victoire dans leur lutte contre le mouvement de délocalisations des centres d’appels installés dans les anciennes zones industrielles du nord de l’Angleterre, d’Ecosse et du Pays de Galle. « En Inde, le coût de la main-d’œuvre augmente, la fidélité des employés décroît et les responsables des centres d’appels ne sont pas à la hauteur de la tâche », précise le syndicat Amicus. (d’après Le Monde, 20 juin 2006, « L’Inde fait face aux relocalisations des centres d’appels »).

b) revenir vers la technicité et le savoir-faire du pays d’origine

· Eugène Perma a fermé son usine de Barcelone et a relocalisé à Reims. Le 12 octobre 2004, lors de l’inauguration de la nouvelle usine Eugène Perma, qui fabrique des produits capillaires (Kéranove, Pétrole Hahn…), à Reims, Catherine Vautrin, secrétaire d’Etat à l’Intégration et à l’Egalité des chances a salué les industriels à la « vision d’entreprise citoyenne ». Cette relocalisation est la conclusion d’une réflexion démarrée en 2001. Le groupe en pleine expansion, voulait rationaliser la fabrication et le conditionnement de ses produits. « Toutes les études menées pendant 18 mois, les nôtres et celles de conseils extérieurs, ont convergé en faveur de Reims », explique Didier Martin, PDG de l’entreprise .La raison évoquée est que la technicité et l’ingénierie y étaient de loin les meilleures du groupe. Le cœur de métier – la coloration – exige un savoir-faire que possèdent à l’évidence les équipes rémoises. Didier Martin a fait ses comptes. Le coût de la main d’œuvre est plus élevé en France qu’en Espagne, mais l’amélioration du process compense cette différence. « Le surcoût de main-d’œuvre sera dilué dans les gains de productivité, estimés de 15 à 20% sur trois ans », ajoute le PDG. Reims a été préféré à Barcelone en octobre 2003 et l’usine catalane a été fermée. Ce retrait ainsi que le reclassement des 75 salariés a coûté 5 millions d’euros. (d’après Le Figaro entreprises, mardi 2 novembre 2004)

En outre, le « retour au pays » est bien souvent encouragé par les pouvoirs publics. Des conditions plus favorables (aménagement du territoire, incitations fiscales…) sont parfois obtenues par l’entreprise dès lors qu’elle manifeste son intention de relocaliser sa production.

Comme c’est le cas pour Christofle, qui souhaite relocaliser sa production en France, mais attend pour le faire des aides publiques.

c) réduire les coûts de transport et les délais de livraison

- En janvier 2007, l’entreprise SAMAS, 750 salariés en France après 5 ans de délocalisation vers Canton revient à Noyon dans l’Oise. L’entreprise est spécialiste du mobilier de bureau. Elle fabrique des meubles personnalisés pour Thales ou Airbus, et est positionnée sur le haut de gamme. En 2000, l’entreprise décide de délocaliser une partie de sa production en Chine. A cette époque, le marché du matériel de bureau était déprimé en Europe et le prix de baril de pétrole était de 25 USD ce qui lui permettait de profiter d’un coût de transport peu onéreux. La décision est donc prise de sous traiter une ligne de produits à Canton, l’écart de coût étant de 20%. Samas construit alors, une usine de production qui fabrique des caissons de rangement à roulette. Ces caissons sont des produits standardisés qui nécessitent une main d’œuvre relativement peu qualifiée.

7 réactions à cet article

Ajouter une réaction

Pour réagir, identifiez-vous avec votre login / mot de passe, en haut à droite de cette page

Si vous n'avez pas de login / mot de passe, vous devez vous inscrire ici.

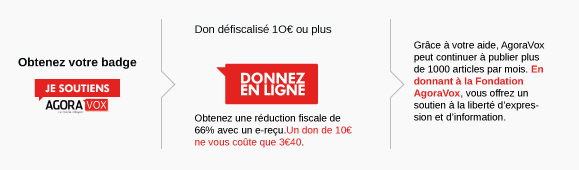

FAIRE UN DON